Herstellung von Schläuchen

Alles Wissenswerte zur Fertigung von Original PARSCH Schläuchen.

Rohstoff-Verwiegung für die Gummimanchon

Die einzelnen Mischungen für die Innenauskleidung eines Schlauches bestehen aus ca. 25 verschiedenen Rohstoffen. Zum größten Teil besteht er aus Kautschuk, Füllstoffen und aus kleinen Zuschlägen von Chemikalien und Beschleunigern. Durch Ruß wird der synthetische Kautschuk schwarz eingefärbt.

Wir unterscheiden 6 verschiedene Grundqualitäten für die Innenauskleidung:

- SBR-Kautschuk

- EPDM-Kautschuk

- Neoprene-Kautschuk (auch CR-Kautschuk genannt) für Öl- und Benzinbeständigkeit, sowie hohen Abrieb

- NBR-Kautschuk für Ölbeständigkeit, Benzinbeständigkeit und Leitfähigkeit

- NBR/PVC

- Chlorbutyl

Diese Mischungen werden nach vorgegebenen, bei PARSCH entwickelten Rezepten verwogen. Aufgrund von ständig erweiternden Anforderungen (z.B. erhöhte Ozonwerte oder höhere mechanische Beanspruchung), werden die Rezepturen von uns ständig verfeinert.

Damit der Werker die richtige Rezeptur fertigen kann, bekommt er die Type und das Gewicht des Rohstoffes über einen PC auf einem Display vorgegeben. Jeder einzelne Rohstoffbehälter ist beschriftet. Der Hinweis, aus welchem Behältnis eine Chemikalie entnommen werden muss, wird durch das Aufleuchten einer roten Leuchtdiode angezeigt. Beim Abwiegen der Rohstoffe müssen bei Erreichen des Sollgewichtes, zwei Quittiertasten beidhändig durch den Werker betätigt werden, bevor der nächste Rohstoff im Display angezeigt wird.

Nachdem die Rezeptur verwogen wurde, werden die Behälter mit den einzelnen Rohstoffen und einem Produktzettel mittels eines Aufzuges sowie eines Transportbandes zum Kneter geführt.

Kneter

Der Kneter (eine Mischmaschine) hat die Aufgabe die Rohstoffe, die vom Verwiegen hierher gelangen, zu mischen. Unterhalb der Kneterbühne sorgt ein Walzwerk für eine Homogenisierung der gekneteten Mischungen.

Über einen PC wird auf einem Display vorgegeben, in welcher Reihenfolge die Rohstoffe in den Kneter gefüllt werden müssen. Die Eingabe der Rohstoffe erfolgt in 2 – 4 Stufen.

Die Klappe des Kneters öffnet sich bei jeder Stufe automatisch, damit die entsprechenden Rohstoffe eingefüllt werden können. Im Kneter befinden sich 2 Walzen, die gegeneinander laufen.

Danach öffnet sich unten eine Klappe und die Mischung fällt auf das Walzwerk. Hier laufen zwei wassergekühlte Walzen gegeneinander, die die fertigen Mischungen abkühlen und zu einem Mischungsfell auswalzen.

Der Werker schneidet auf den wassergekühlten Walzen die ausgewalzte Mischung in Puppen (GU-Profile) und lagert diese auf entsprechende Transportwagen bis der Gummi im Extruder verarbeitet wird.

Extrusion des Gummischlauches

Das Magazin über dem Extruder wird von einem Werker mit Mischungspuppen (GU-Profile) bestückt. Diese werden dann automatisch über eine Lichtschranke in den Extruder gezogen.

Das Gummi wird auf ca. 80 Grad C, mittels einer Extruderschnecke, erhitzt. Es wird Druck aufgebaut und der Gummi kann durch ein Strainersieb gepresst werden.

➝ Hierbei treten Drücke von bis zu 400 bar auf.

Der Extruderkopf besteht aus einer Matrice und einem Eisendorn. Durch den Abstand oder Luftspalt – Dorn/Matrice – wird die Schlauchdicke bestimmt.

Vor dem Extruderkopf befindet sich ein Sieb, das Verunreinigungen zurückhält (Strainersieb).

Zusätzlich befindet sich hier ein dünnes Rohr, durch das mittels Luft, Puder (Talkum) innen in den Gummischlauch geblasen wird. Das Talkum-Puder verhindert das Verkleben des Gummis von innen.

Der Gummi wird wie ein Kaugummi zum Schlauch geformt. Eine Flache-Breite-Mess-einrichtung überwacht die Maßhaltigkeit des extrudierten Schlauches. Dieser wird nach der Extrusion in den Heizkanal geführt, damit die Chemikalien zur Reaktion gebracht werden und der Gummischlauch ausvulkanisiert.

Nach dem Heißluftkanal wird ein Feststoff-Kleber mit einem Extruder auf den schwarzen Innenschlauch aufgetragen.

Anschließend durchläuft der Gummi ein Wasserbad, um auf Raumtemperatur abzukühlen.

Danach wird der Schlauch weiter durch eine Pudermaschine geführt und von außen mit einem Trennmittel beschichtet, damit die einzelnen Gummilagen im Transportbehälter, bei der Zwischenlagerung, nicht verkleben.

Das Trennmittel wird in den nachfolgenden Fertigungsschritten weggeschmolzen, um optimale Produkteigenschaften zu erhalten.

Gewebeherstellung

Das Schlauchgewebe besteht aus Polyester-, Nylon- oder Polypropylenfasern.

Es wird im Rundwebverfahren hergestellt und besteht aus Schussfäden (querlaufend) und Kettfäden (längsverlaufend). Dabei stellt der Schussfaden die Druckbelastung des Schlauches dar. Der Kettfaden schützt diesen vor Beschädigungen (Abrieb) und muss den Anforderungen entsprechend stark ausgelegt werden.

Zwirnerei

Auf Zwirnmaschinen (Kett- und Schusszwirnmaschinen) werden mehrere Einzelfäden, von 1100 dtex mit 70 N Reißfestigkeit, zu einem Faden zusammengezwirnt.

(Zum Beispiel : 5 x 70 N = 350 N/Faden)

Auf der Kettzwirnmaschine werden Kettfäden 2- bis 5-fach, von den uns angelieferten Garnspulen, auf die sogenannte Kettspulen (kleine Spulen für die Bestückung der Garngatter) gezwirnt.

Auf der Schusszwirnmaschine werden die Schussfäden, die dem Druck im Schlauch standhalten, gezwirnt. (3- bis 18-fach => 3-18 Einzelfäden)

Die 1100 dtex Fäden bestehen aus ca. 192 dünnen Filamenten.

Vorteile des Zwirnes:

➝ bessere Abriebfestigkeit

➝ höhere Reißfestigkeit des Einzelfadens

➝ weniger Einzelfäden im Webprozess

Von der Zwirnerei gehen die fertigen Spulen in die Weberei.

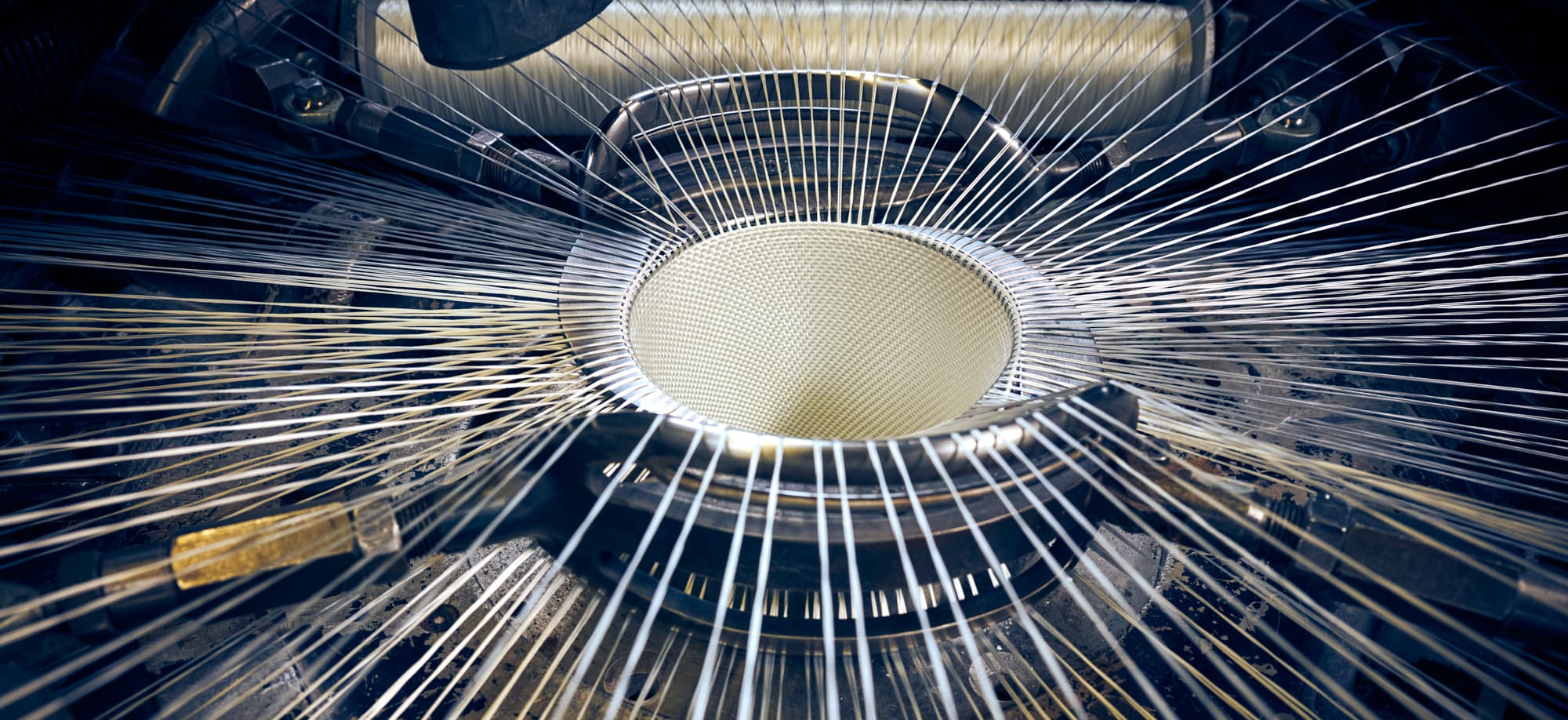

Weberei

In der Weberei wird im Rundwebverfahren das Schlauchgewebe für unsere Schläuche hergestellt.

Auf einem Kettgarngatter befinden sich, je nachdem welcher Durchmesser gewebt wird, bis zu eintausend Kettspulen je Maschine. Das Garn wird direkt zum Webstuhl, auf die Webbühne, geführt. Dort wird der gezwirnte Faden über Fadenbremsen zur Webform weitergeleitet, damit eine gleiche Fadenspannung am Webkopf erzielt wird.

Die Schussspulen, auf dem der Schussfaden aufgezwirnt wurde, verlaufen rotierend um die Webform, wobei der Schussfaden mit dem Kettfaden (in Längsrichtung laufende Fäden) zu Gewebe verwebt wird.

Der Innengummi wird von oben in den Webstuhl eingeführt. Durch die Maschinenbewegung wird der Gummi lose mit Kett- und Schussfäden umwebt.

Vulkanisation

➝ Verbindung zwischen dem Innengummi und dem Gewebeschlauch zu einem fertigen Schlauch (Verklebung).

Bei der Endlos-Vulkanisation werden die Schläuche zunächste von innen mit Luft aufgeblasen, damit der Innengummi von innen an das Gewebe gepresst wird.

Der Schlauch wird durch einen Heißluft-Vulkanisationskanal gezogen. Hier wird bei einer hohen Temperatur der Kleber zur Vulkanisation gebracht.

Der Manchon und das Gewebe werden dann, durch gleichzeitiges Anpressen, dauerhaft verschweißt (Vulkanisation).

Somit ist das Druckträgergewebe durch den Manchon von innen abgedichtet. Das Medium, z. B. Wasser, welches durch den Schlauch geleitet wird, kann jetzt nicht mehr austreten. Der Schlauch kann hier zusätzlich mit einer Farbe und/oder Beschichtung außen beschichtet/gefärbt werden. Das Gewebe kann von außen mittels einer zusätzlichen PU-Schmelze abgedichtet werden.

Vorteil:

Durch eine glatte, geschlossene Oberfläche entsteht ein höherer Abriebschutz und eine bessere Reinigungsmöglichkeit des Schlauches. Weiterhin wird durch die PU-Beschichtung das Aufsaugen von Wasser durch das Gewebe verhindert.

Wahlweise können bei diesem Prozess auch Schläuche mit einer Gummi-Außendecke hergestellt werden (Co-Extrusionsverfahren).

Der Schlauch durchläuft ein Lochkontrollgerät mit automatischer Anzeige.

Der Schlauch wird auf Trommeln endlos aufgehaspelt und gelangt von dort über den Abmesstisch in die richtigen Transport- bzw. Lagerbehälter. Auf dem Abmesstisch wird der Endlosschlauch auf vorgegebene Längen zugeschnitten und wird gleichzeitig auf äußere Fehler geprüft. Parallel wird der Schlauch häufig schon entsprechend der jeweiligen Vorgabe beschriftet und aufgewickelt. Von dem Abmesstisch an der Endlosanlage gehen die Schlauchlängen – die nicht eingelagert werden – zum Einbinden. Die Schläuche werden mit unterschiedlichen Kupplungen versehen, zum Beispiel mit Kupplungen aus Leichtmetall, Messing, Edelstahl etc. und die den verschiedenen Systemen und jeweiligen Normen entsprechen.

Anschließend werden die fertig konfektionierten Schläuche in den Versand gebracht, um für den Transport zum jeweiligen Kunden verpackt zu werden. Die Schläuche werden dann per LKW, Container, Bahn, Schiff oder Flugzeug verschickt.

Vulkanisiertisch

Am Vulkanisiertisch werden innen- und außengummierte Schläuche sowie Spezialschläuche wie z. B. Kabelschutzschläuche gefertigt. Die Schläuche werden hier mit Wasserdampf vulkanisiert. Darüber hinaus werden am Vulkanisiertisch auch Schlauchdruckprüfungen mit Wasser durchgeführt.

Labor

Im Labor werden die erforderlichen Prüfungen an fertigen Schläuchen, Halbfertigprodukten wie Gummi-Mischungen und Manchon oder an zugelieferten Rohwaren (Garn) nach den Vorgaben verschiedener Normen (DIN 14811:2008-1 und weitere in- und ausländische Vorgaben) durchgeführt.

Da PARSCH nach der international gültigen Qualitäts-Norm DIN EN ISO 9001:2015 zertifiziert ist, hat der Kunde die Gewissheit, dass die erforderlichen Prüfungen durchgeführt werden und die erzielten Ergebnisse entsprechend ausgewertet und protokolliert werden.

u. a.:

➝ Druckprüfungen: Der Platzdruck des Schlauches nach DIN 14811:2008, 60 bar. Der Sollplatzdruck eines Erstmusters eines Schlauches muss bei ca. 10 % über dem geforderten Platzdruck liegen.

➝ Gummi (Rheometer): Am Rheometer werden Gummiproben vulkanisiert und ein Kurvenverlauf aufgezeichnet. Es liegen Musterschablonen vor, mit denen die Kurven von der Probevulkanisation verglichen werden können. So kann bei Abweichung sofort reagiert werdenn

➝ Flammtest: Die Temperatur der Flamme beträgt ca. 800 Grad C. Diese wird für 10 Sekunden, bei einem Wasserdruck von 5 bar, von unten auf den Schlauch gehalten, um zu prüfen ob der Schlauch den Temperaturen standhält.

➝ Scheuertest: Nach DIN 14811:2008-01 werden Schläuche mit 80 – 600 Umdrehungen gescheuert. Nach der französischen Norm wird in Längsrichtung gescheuert und nach der britischen Norm schräg, 45 Grad. Der Scheuertest gibt Auskunft über die Abriebfestigkeit des Schlauches.

Konfektionierung

Einband von Kupplungen

- Draht

- Hülsen

- Weitere Einbindearten